CASE STUDY 導入事例

CASE.02 「部品製造ラインの工程間搬送自動化」

株式会社SUBARU様

群馬製作所 北本工場

株式会社SUBARU様 群馬製作所 北本工場 概要

2019年まで汎用エンジン(家庭用発電機など)を生産していた北本工場では2022年からリニューアル工事を開始し、2024年10月から新型ストロングハイブリッド車用のトランスアクスル生産を開始。トランスアクスルはハイブリッド車の心臓部とも言える重要部品で、内部にモーターを内蔵し変速や駆動力制御を担っている。

「サガネ係長のSMART FACTORY」

導入ソリューション

導入前の課題

-

作業者の肉体的負担が大きい

〜一つ一つの部品重量が重く、運搬作業や積み下ろし作業による身体的な負担がかかっていた。

-

在庫管理を苦慮していた

〜一部、ワークの先入先出の管理に課題があった。

導入後の効果

-

大規模な物流自働化を実現したことで、作業者の 肉体的負担が大幅に改善された。

-

WCSとトレサビ機能により、徹底した在庫管理が でき、ワークの状態監視と追跡が可能となった。

製品投入後の加工ライン稼働監視から、パレタイズ、AGV搬送、垂直搬送機までの大規模なSMART FACTORY化を実現した。

システムおよび自働化関連装置 導入内容

導入システム

「サガネ係長のSMART FACTORY」

- SCADAシステム 物流系アプリ(WMS・WCS)/ 生産系アプリ(品質トレサビ)

導入設備

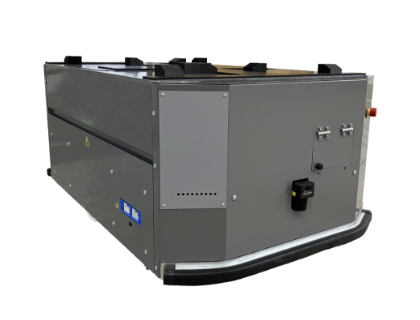

AGV

- 四恩システム株式会社

- 機種:リフトアップ型 『RHINO』

- 可搬重量:最大400kg

- 搬送方式:磁気スポット方式

梱包設備

垂直搬送機

製造部・生産技術部 担当者様 Interview

「搬送作業が自動化されたことで、他の作業に

時間を使えるようになりました。」

- 今回のサガネSMARTFACTORYとAGVの導入について教えてください。

- 担当者:北本工場のリニューアルにあたり、他工場のラインでの課題も踏まえて、自動化を進めることにしました。従来のラインでは、完成したパレットを人がハンドリフトで運んで、組み立てラインに供給していました。400kg近い重量物を運ぶ作業は大変で、パレットへの積み下ろし手作業で行っており、身体に負担がかかっていました。

- 「サガネ係長のSMART FACTORY」を選んでいただいた理由を教えて下さい。

- 担当者:日進ProSOLは自社で加工ラインを持つ背景から、SUBARUが加工ラインで抱える課題に対してのシステム対策イメージが近かったからです。導入に対しての実現性の高さから選定させていただきました。

- 磁気スポットの搬送方式を採用した理由は?

- 担当者:磁気スポット方式は一般的な2Dコードを床に張る方式に比べて、汚れに強い特徴があり、広い面積での搬送方式をとろうとした今回のプロジェクトに対してメンテナンスフリーという点を重視し採用しました。

- 導入による効果はいかがですか?

- 担当者:搬送作業が自動化されたことで、身体的な負担減少のみならず、より時間を効率的に活用できるようになりました。安全面では、生産開始から現時点で労働災害はゼロです。肉体労働による負担が減り、作業者の満足度も高まっていると感じています。先入れ先出し方式が自動化され、古いものから自動的に使用されるようになったことも大きな改善点です。以前は人の判断に頼っていましたが、今はシステムが管理してくれています。困ったことがあった時にすぐに対応していただけました。遠隔でのサポートも含め、迅速な対応をしていただき、本当に助かりました。

- トレーサビリティについてはどうでしょうか?

- 担当者:サガネSMART FACTORYのシステムによって、画面上に素材や完成品の在庫数が表示されるため、一目で見て分かるようになりました。以前は週に一度数えていたものが、リアルタイムで把握できるようになっています。また、ワークの流れも追跡できるので、ワークの状態も明確に把握できます。

- 今後の課題は何でしょうか?

- 担当者:今回の自動搬送システムの導入はSUBARUで今までない規模のシステム構築になります。製作所全体でみると、まだまだ作業負荷を強いられている現場も多くあるため、今回の事例を社内に展開し、工場における生産性をより一層向上させていきたいです。