CASE STUDY 導入事例

CASE.03 「約2000アイテムものツールの在庫管理・自動物流・机上棚卸」

株式会社日進ProSOL

本社・赤坂工場

株式会社日進ProSOL 本社・赤坂工場 概要

ホーニング盤総合メーカーである当社では、マシン本体とホーニングツール・治具を独自のノウハウでトータルに選定し、超精密加工を実現しています。

特にホーニングツールの中で実際に物を削る砥石については、お客様のニーズに合わせてスペックをカスタマイズした、様々な種類を製造しています。

「サガネ係長のSMART FACTORY」

導入ソリューション

導入前の課題

-

2000種類以上の砥石の管理に苦慮していた

オーダーがあった際に、膨大な数の砥石が入った棚から目視でピッキングしていたため、作業者の負担とミスが発生していた。

-

運搬作業が繰り返しあり、本来の業務に集中できなかった

1日何十往復もの運搬が必要で、作業者本来の製造業務に集中できていなかったため、生産性もあがらない。

-

棚卸業務に膨大な作業工数と日数がかかっていた

これまで棚卸のために事前に生産を止めて、3~4名が2日間かけて、棚卸作業をおこなっており、非効率であった。

導入後の効果

-

自動倉庫とトレーサビリティシステムによりピッキング時の製品間違いがゼロになり、QRコード照合で目的の製品を確実に取り出すことができるようになった。

-

AGVの導入により、搬送が自働化されたことで、製造業務に集中ができ、生産性もあがった。

-

自動倉庫とSCADAシステムにより、棚卸時の正確率が99.99%以上と飛躍的にあがり、棚卸にかかる削減時間も100時間程度の効果があった。

日進ProSOL製の小型自動倉庫により、これまでになかった小物部品の収納・管理・自働化を実現

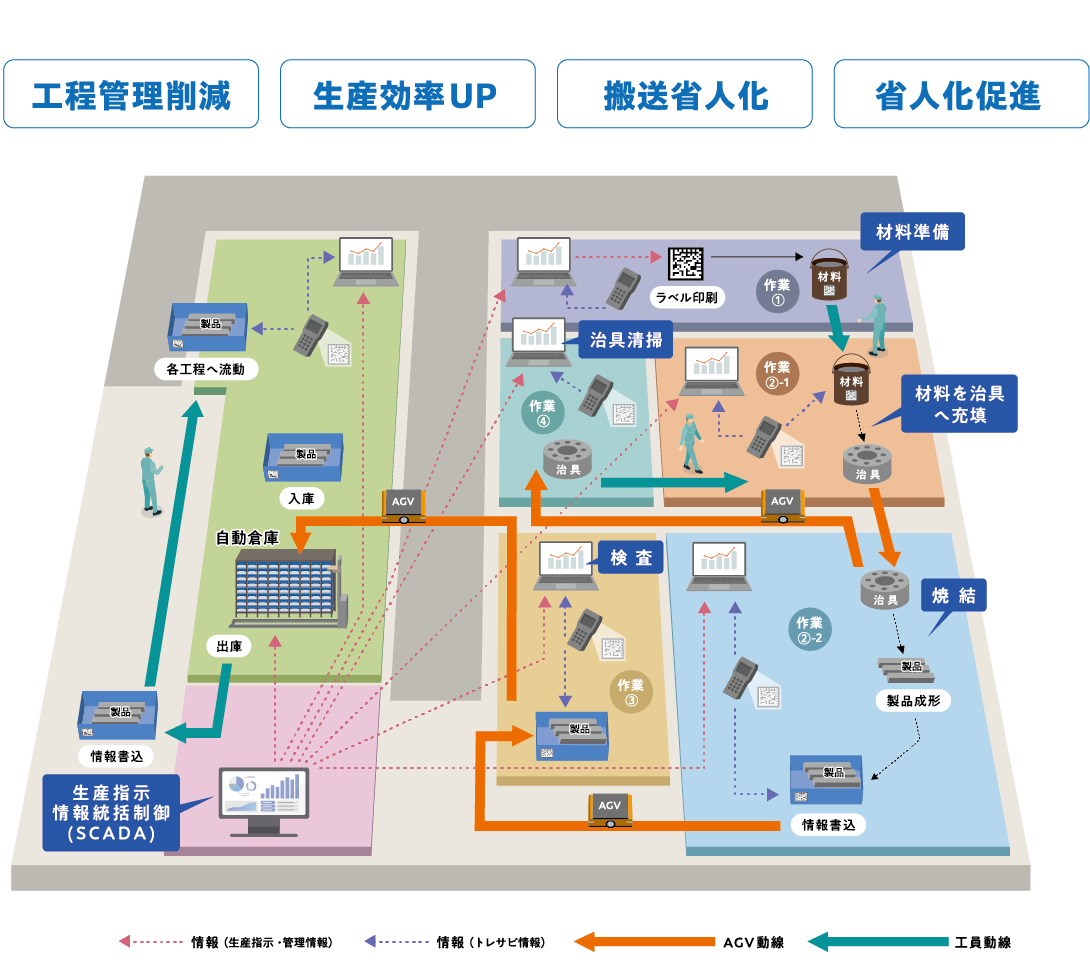

システムおよび自働化関連装置 導入内容

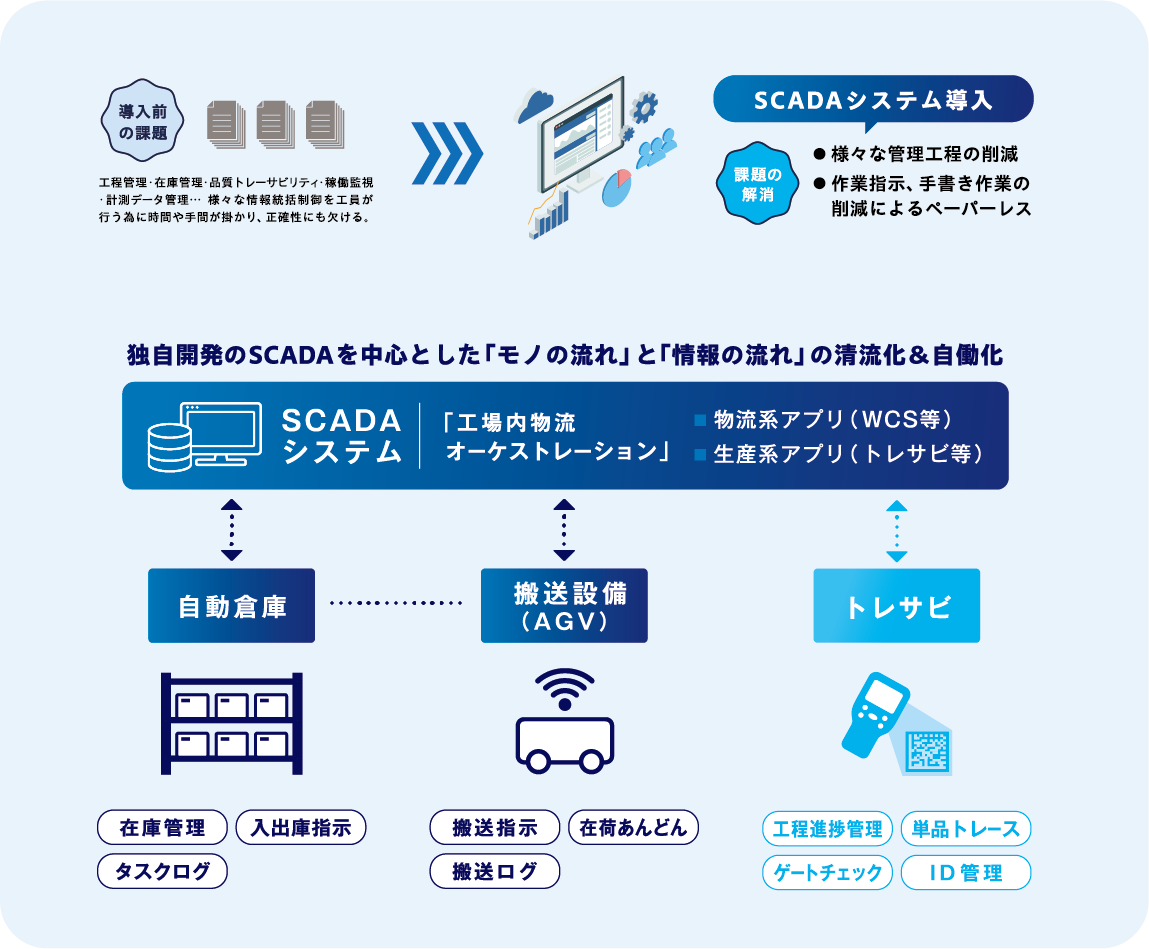

導入システム

「サガネ係長のSMART FACTORY」

- 日進ProSOL

- SCADAシステム 物流系アプリ(WMS・WCS)/ 生産系アプリ(品質トレサビ)

導入設備

AGV

- 四恩システム株式会社

- 機種:リフトアップ型 『TRAY』

- 可搬重量:最大150kg

- 搬送方式:LiDAR SLAM

小型自動倉庫

- 格納数:5040ケース収納

- 株式会社日進ProSOL

- 寸法:W3800×L6600×H3300mm

- 制御方式:SCADAシステムによる 在庫管理・入出庫指示

製造部・生産技術部 担当者様 Interview

自社の現場で体現したからこそ分かる、SCADAシステム・AGV・自動倉庫による価値

- 今回のサガネSMART FACTORYとAGVの導入について教えてください。

- 担当者:もともと会社全体としてスマート工場化を進めたいという想いがありました。そこで、ちょうど砥石製造工程の運搬で入れてみたいという話になったんです。自動倉庫と合わせてモデルラインのような形でプロジェクトが始まりました。

- 導入時の課題はありましたか?

- 担当者:導入時の課題は、作業者の慣れの部分が一番大きかったですね。 従来は、指示書に手書きで記入するだけでした。それが、パソコンを立ち上げて、データ入力をして、バーコードを読んで…という作業に変わります。慣れるまでは、つまずいていましたし、慣れない中でそういうことをしてもらうのは、現場の方には苦労をかけてしまいました。 ただ、システムに慣れてくれれば、もう手で書かなくていいという利点が見えてくるんです。今となっては「元に戻るのは難しいな」と思います(笑)。システムを入れたことですごく便利になりました。

- 在庫管理の改善について、詳しく教えてください。

- 担当者:2000種類以上の砥石があると、どこに何があるのかを把握するのは本当に大変です。 自動倉庫の導入前は、「この機種は今、どこの棚に何本あるんだろう」と探さなければなりませんでした。棚も本当にたくさんあるんです。一つの引き出しに10種類くらい入っていたりして、当たりをつけておいて、引き出しを何個か出して確認するという作業をしていました。 ただ、この当たりの付け方が間違うこともあります。人間ですからね。そうすると、「あ、これ間違ってるよ」と気づいて、また探し直すという手間が生じていたんです。 導入後は、パソコンで機種番号を入力すれば、SCADAシステムによって自動倉庫のどこに何個あるかがすぐに分かります。探す手間が完全になくなり、ミスも起きなくなりました。

- 棚卸し業務での効果を教えてください。

- 担当者:棚卸し業務でも本当に大きな効果が出ています。 従来は、棚卸しの前に1~2日前から生産を止めて、みんなで2000種類以上の砥石を全部数えていました。3~4名が2日間かけて、1個1個数えるんです。 導入後は、棚卸し当日に「何時からデータを固定します」と決めておいて、そこからデータを引っ張ってきてリストを作るだけです。数えるという作業がなくなりました。 削減時間は、およそ100時間以上は確実に削減できています。その価値は本当に大きいんです。

- 今後の展望について教えてください。

- 担当者:現在、各工程での完了数は手入力になっています。今後は、測定機器からデータを直接SCADAシステムに取り込んで、自動入力化したいです。 また、設備稼働率や品質データから、ボトルネックや課題を自動抽出するといったことが実現できれば、さらに生産性と品質の向上が見込めるかと思っています。

- 最後に、同じような課題を抱えている企業様へメッセージをお願いします。

- 担当者:ぜひ一度、当社の実装ラインをご見学ください。 実際の稼働状況をご覧いただくことで、皆様の課題解決のヒントが見つかるかもしれません。 本当に、来てみてほしいですね。きっと参考になると思います。